تأثیر مواد تشکیلدهنده بر خواص مکانیکی بتن با عملکرد فوق بالا (UHPC): یک مرور ادبی

بتن با عملکرد فوق بالا (UHPC) یک کامپوزیت سیمانی است که از ترکیب ماتریس بتنی با مقاومت بالا و تسلیح الیافی تشکیل شده است. این ماده که به دلیل خواص مکانیکی عالی و دوام بالا متمایز گشته، به طور گسترده بهعنوان گزینهای کارآمد برای پروژههای مهندسی بسیار پیچیده شناخته شده است. این مقاله دو هدف را دنبال میکند:

۱–بررسی تأثیر مواد تشکیلدهنده بر خواص مکانیکی شامل مقاومت فشاری، مقاومت کششی خمشی و مدول الاستیسیتهی UHPC.

۲– تعیین مقادیر بهینهی مواد تشکیلدهنده بر اساس تحلیلهای آماری سادهسازی شده از پایگاهدادههای تدوینشده.

جستجوی دادهها به مقالاتی محدود شد که در آنها UHPC با استفاده از الیاف فولادی مستقیم و با مقدار ۲ درصد حجمی تولید شده بود. مدلهای طرح اختلاط UHPC بر اساس تحلیلهای نموداریِ رابطهی میان مواد تشکیلدهنده در مقابل خواص مکانیکی، باهدف بهینهسازی عملکرد ماده برای هر یک از ویژگیهای مکانیکی پیشنهاد شدند.

نتایج بهدستآمده با مشخصات موجود در ادبیات موضوع مطابقت داشت که ویژگیهای بارز آن مصرف بالای سیمان، حضور قابلتوجه مواد ریزدانه و نسبت پایین آب به مواد چسباننده (w/b) است. تفاوتهای شناساییشده میان مخلوطها نشاندهنده این است که چگونه مواد تشکیلدهنده به طور منحصربهفردی بر هر یک از خواص مکانیکی بتن تأثیر میگذارند. بهطورکلی، مشخص شد که مواد ریزدانه نقش مهمی در افزایش مقاومت فشاری و مقاومت کششی خمشی UHPC ایفا میکنند، درحالیکه آب و فوقروانکنندهها به دلیل تأثیرشان بر کارایی (Workability) ماده برجسته بودند.

کلمات کلیدی: بتن با عملکرد فوق بالا، مواد، مشخصات فنی، تجزیهوتحلیلهای آمار، (قیمت بتن آماده)

. ۱مقدمه ی بتن با عملکرد فوق بالا

بتن با عملکرد فوق بالا (UHPC) که برای غلبه بر محدودیتهای بتن معمولی توسعهیافته است، به طور فزایندهای در پروژههای مهندسی بسیار پیچیده که نیازمند خواص مکانیکی و دوام برتر هستند، مورداستفاده قرار میگیرد. ساخت پلهای پیشتنیده با مقاطع کاهشیافته و دهانههای بزرگ از جمله این پروژههاست. همچنین، این ماده بهعنوان پرکننده در ناحیه اتصال سازههای بتنی پیشساخته در کارگاه ساختمانی به کار میرود و نقش مهمی در دستیابی به رفتار یکپارچه (Monolithic) قطعات ایفا میکند. افزون بر این، فناوریهای موجود در کارخانههای قطعات پیشساخته، تولید و کاربرد UHPC را بهعنوان ماده پرکننده در اتصالات تحت تنش بالا تسهیل کردهاند.

مقاومت مکانیکی بالا، دوام، شکلپذیری و قابلیت چسبندگی به سایر بتنها، UHPC را از بتن معمولی متمایز میکند. بتن با عملکرد فوق بالا به دلیل مقاومت، چسبندگی به بتن سخت شده و اندازه کوچک ذرات که امکان پر کردن نواحی متراکم (از نظر آرماتور) را فراهم میکند، مادهای عالی برای اتصال قطعات است.

دستیابی به این ویژگیها از طریق مقدار زیاد سیمان، افزودنیهای معدنی (دوده سیلیسی، پودر کوارتز یا پرکننده کوارتز، و خاکستر بادی)، سنگدانه ریز و نسبت پایین آب به مواد چسباننده میسر میشود که مورد اخیر موجب افزایش مصرف فوقروانکنندهها میگردد. این امر چگالی نسبی را به حداکثر رسانده و اندازه و حجم منافذ موئینه را کاهش میدهد که در نهایت منجر به ایجاد یک ریزساختار (Microstructure) بادوامتر میشود.

بتن با عملکرد فوق بالا به دلیل گنجاندن اجزای دانهای بسیار ریز با حداکثر قطر کمتر از ۲ میلیمتر، از بتن معمولی متمایز است. این مواد شامل سیمان پرتلند، ماسه ریز، دوده سیلیسی و پودر کوارتز هستند. وجود مواد دانهای بزرگتر از ۲ میلیمتر (مانند سنگدانههای درشتدانه) در بتن میتواند باعث ناهمگونی شود. این مسئله ممکن است منجر به تشکیل ترک در ناحیه انتقالی (Transition Zone) در فصل مشترک خمیر/سنگدانه شده و مقاومت فشاری ماده را کاهش دهد.

نقش مواد سیمانی مکمل (SCMs) و بهینهسازی

استفاده از مواد سیمانی مکمل (SCMs) در مخلوط UHPC میتواند بدون به خطر انداختن عملکرد، پایداری (Sustainability) بتن را بهبود بخشد. موادی مانند پودر کوارتز و دوده سیلیسی که در بتن معمولی به طور گسترده استفاده نمیشدند، اکنون نقشی حیاتی در ارتقای خواص مکانیکی و دوام UHPC ایفا میکنند. پودر کوارتز و دوده سیلیسی در میان افزودنیهای معدنی، اجزای اساسی برای کسب مقاومت و روانی محسوب میشوند. افزودن پودر کوارتز باهدف بهینهسازی اندازه ذرات UHPC و ایجاد توزیع یکنواخت بین دانههای ماسه ریز و سیمان صورت میگیرد.

علاوه بر این، مطالعات نشان دادهاند که امکان جایگزینی تا ۳۰ درصد حجم سیمان با پودر کوارتز بدون کاهش مقاومت فشاری وجود دارد. به نوبه خود، گنجاندن دوده سیلیسی باعث تشکیل یک ماتریس سیمانی متراکم با تخلخل کم میشود که چیدمان (Packing) بهتر ذرات را فراهم کرده و اثر روانکنندگی را افزایش میدهد؛ چرا که فضاهای خالی بین سیمان و پودر کوارتز را که ممکن بود توسط ذرات آب اشغال شوند، پرکرده و اجازه میدهد آب در سراسر ساختار بتن بازتوزیع شده و روانی بهبود یابد.

به دلیل حضور قابلتوجه مواد ریزدانه، بهبود روانی بتن از طریق افزودن فوقروانکنندهها حاصل میشود. این افزودنیها غالباً برای کاهش نسبت آب به مواد چسباننده به مقادیری در محدوده ۰.۱۰ تا ۰.۲۰ (وزنی) به مخلوط اضافه میشوند. این تنظیم دقیق باهدف بهینهسازی خواص مکانیکی بتن انجام میگیرد.

این مجموعه از مشخصات منجر به تولید یک کامپوزیت سیمانی میشود که:

- مقاومت فشاری آن بیش از ۱۳۰ مگاپاسکال است.

- مقاومت خمشی آن بیش از ۲۰ مگاپاسکال است.

- مدول الاستیسیته آن بیش از ۳۰ گیگاپاسکال است.

نقش الیاف فولادی و پایداری زیستمحیطی

افزایش چشمگیر مقاومت در UHPC باعث میشود ماده رفتاری سخت (Stiff) از خود نشان دهد که مشخصه آن کرنش کوچک نسبت به سطح مقاومت بهدستآمده است. بهمنظور جلوگیری از بروز شکست ترد (Brittle failure) و ارتقای ظرفیت کرنشپذیری، معمولاً الیاف فولادی به مخلوط اضافه میشوند. الیاف بهعنوان پلهای انتقال تنش عمل کرده، تنش را در ترکها توزیع میکنند و از انتشار ناپایدار آنها جلوگیری مینمایند؛ این امر به بتن ظرفیت بالاتری برای تحمل تنش و کرنش پس از رسیدن به مقاومت نهایی داده و از گسیختگی ترد جلوگیری میکند. بااینحال، مقاومت پیک و کرنش متناظر تا زمان تشکیل اولین ترک، در مقایسه با بتن معمولی تغییر چندانی نمیکند.

باوجوداینکه UHPC یکی از نویدبخشترین مواد در صنعت ساختمان شناخته میشود، توجیه اقتصادی آن به دلیل هزینه تولید بالا و اثرات زیستمحیطی مرتبط با آن با چالش مواجه است. ازاینرو، محققان تلاشهای خود را معطوف به توسعه فرمولاسیونهای جایگزین UHPC با استفاده از مواد محلی کردهاند. یکی از جایگزینهای امیدوارکننده، جایگزینی بخشی از دوده سیلیسی با خاکستر پوسته برنج است که علاوه بر کاهش هزینه، هیدراتاسیون سیمان را تقویت کرده و مقاومت فشاری فراتر از ۱۵۰ Mpa ایجاد میکند. گزینه مؤثر دیگر، جایگزینی بخشی از ماسه ریز و سیمان با شیشه بازیافتی است که نفوذپذیری بتن را کاهش و کارایی آن را افزایش داده است.

. ۲روششناسی (Methodology)

برای تدوین این مرور علمی (Review Article)، پلتفرمهای الکترونیکی رایج در پژوهشهای دانشگاهی نظیر Scopus و Science Direct، در هر دو سطح ادبیات ملی و بینالمللی، مورد جستجو قرار گرفتند. علاوه بر این، از مخازن دانشگاهی نیز استفاده شد.

انتخاب منابع پژوهشی بر اساس کلمات کلیدی مشخص مرتبط با موضوع مرور انجام گرفت که عبارتاند از:

- بتن با عملکرد فوق بالا

- الیاف فولادی

- مقاومت فشاری

- مقاومت کششی خمشی

- مدول الاستیسیته

- نسبت مواد تشکیلدهنده

بهمنظور اعمال کنترل بیشتر بر نتایج و اطمینان از گزینش دادههای مرتبط با پژوهش، معیارهای ورود و خروج (Inclusion and Exclusion Criteria) تدوین گردید که در جدول ۱ ارائه شده است.

جدول ۱: معیارهای ورود و خروج دادهها در فرایند گردآوری

معیارهای ورود (Inclusion) | معیارهای خروج (Exclusion) |

مقالات پژوهشی تجربی (آزمایشگاهی) | مقالات تحلیلی یا بررسیهای عددی (شبیهسازی) |

خواص مکانیکی: مقاومت فشاری، خمشی و مدول الاستیسیته | سایر خواص مکانیکی (برشی، خستگی، ضربه) |

عملآوری مرطوب (Moist curing) | عملآوری حرارتی (Heat curing) |

سن گسیختگی نمونهها برابر با ۲۸ روز | سن گسیختگی غیر از ۲۸ روز |

تسلیح با الیاف فولادی | تسلیح با الیاف غیر فولادی |

الیاف با طول ۱۳ تا ۲۰ میلیمتر | الیاف با طول کمتر از ۱۳ یا بیشتر از ۲۰ میلیمتر |

الیاف مستقیم (Straight) | الیاف غیرمستقیم (موجدار یا قلابدار) |

مقدار الیاف برابر با ۲ درصد حجمی | مقدار الیاف غیر از ۲ درصد |

بیان میزان مصرف مواد بر اساس جرم در واحد حجم (kg/m^3) | بیان میزان مصرف مواد بر اساس نسبتهای وزنی (Unit trace) |

در مجموع، ۲۱ مطالعه برای ادغام در این مرور ادبی انتخاب شدند که اطلاعات مربوط به مواد تشکیلدهنده UHPC و نتایج آزمایشگاهی خواص مکانیکی از آنها استخراج گردید. مواد تشکیلدهنده در این مطالعات به گروههای سیمان، سنگدانه ریز، سیلیس، پودر کوارتز، افزودنیهای معدنی حاصل از پسماند (خاکستر بادی و GGSB)، آب و فوقروانکننده تقسیم شدند. اطلاعات جمعآوری شده مربوط به خواص مکانیکی شامل مقاومت فشاری، مقاومت کششی خمشی و مدول الاستیسیته است که جزئیات آن در جدول ۲ مشاهده میشود.

اطلاعات مربوط به میزان مصرف مواد تشکیلدهنده و خواص مکانیکی UHPC از مجموعهدادههای تعریفشده در جدول ۲ استخراج و متعاقباً تحت سه نوع تحلیل قرار گرفتند:

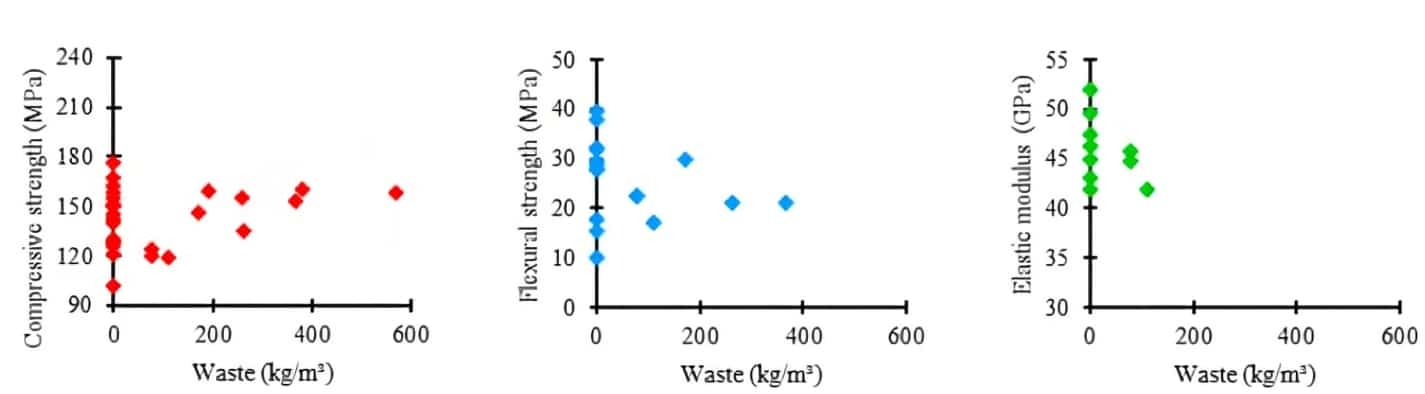

- تحلیل اول: ترسیم نمودارهای پراکندگی (Scatterplots) که نشاندهنده رابطه بین میزان مصرف هر جزء و خواص مکانیکی بتن با عملکرد فوق بالا است.

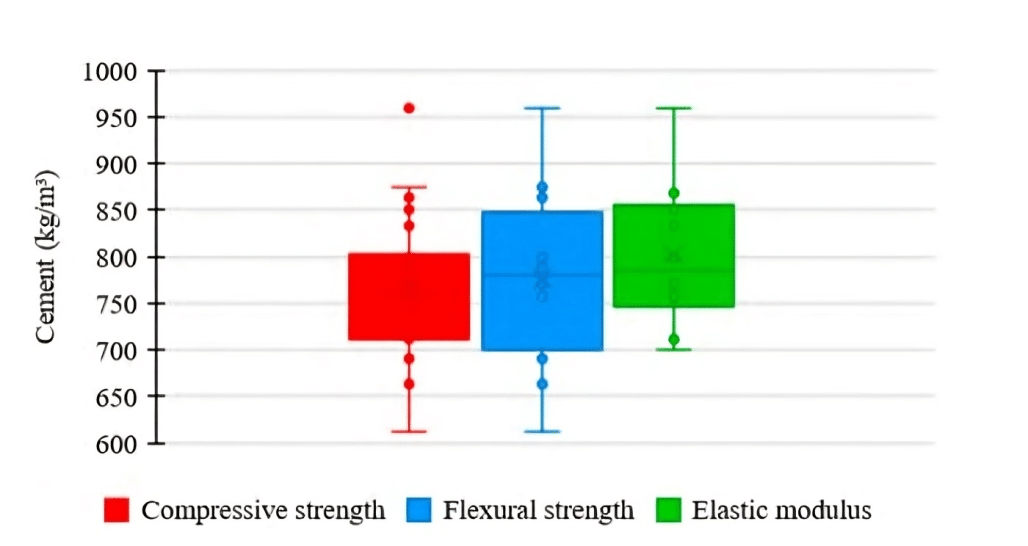

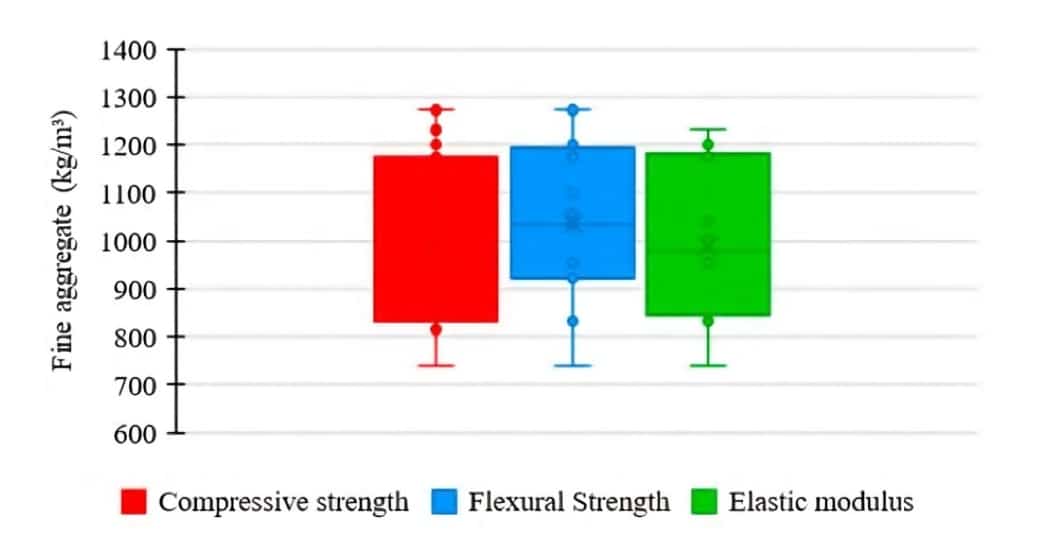

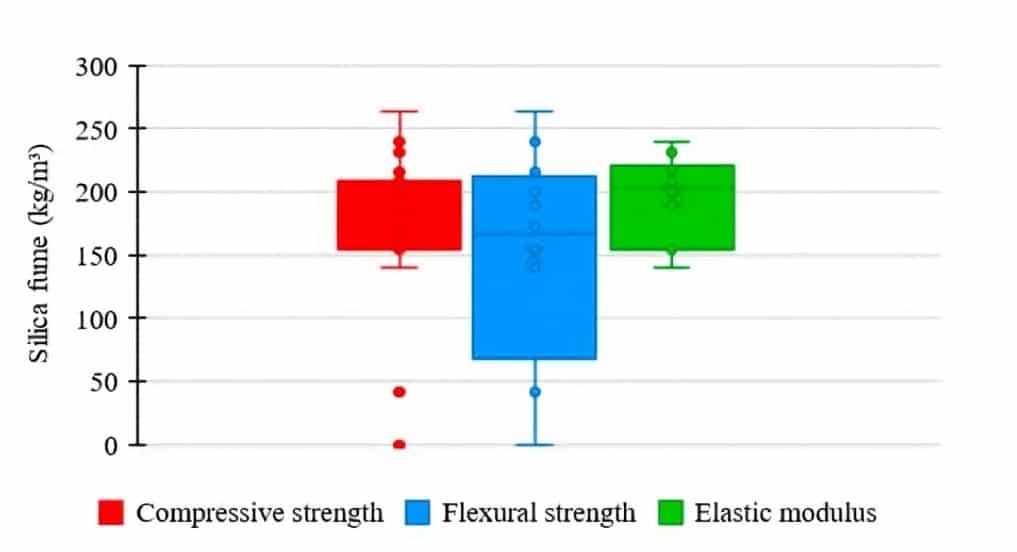

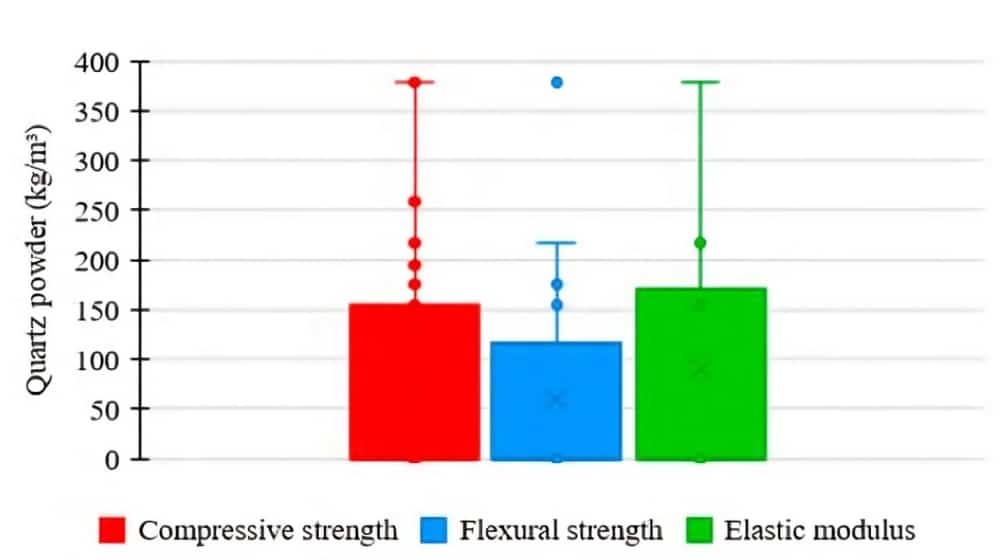

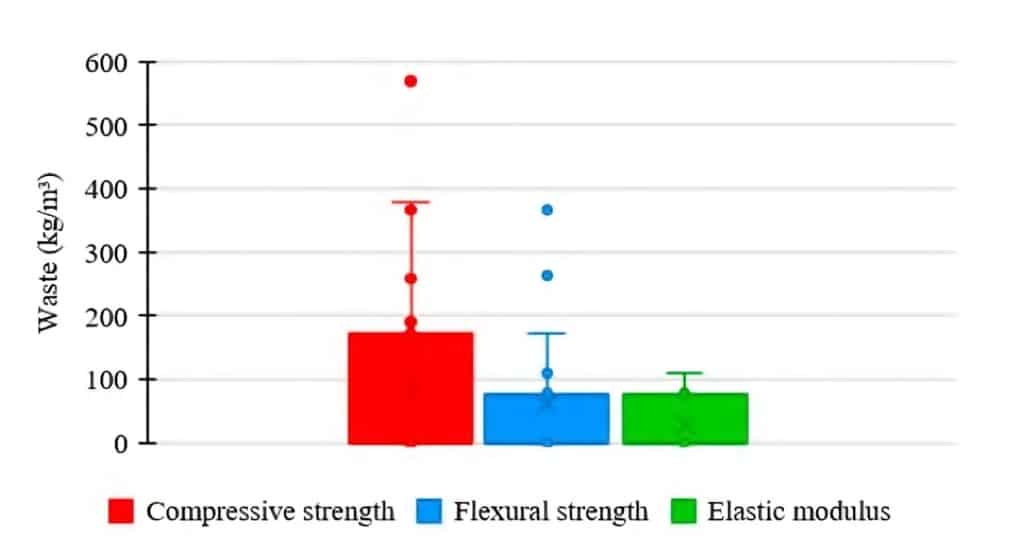

- تحلیل دوم: تهیه نمودارهای جعبهای (Boxplots) جهت ارائه دیدگاهی دقیق از روند میانگین و تغییرات مصرف مواد تشکیلدهنده UHPC در هر یک از خواص مکانیکی.

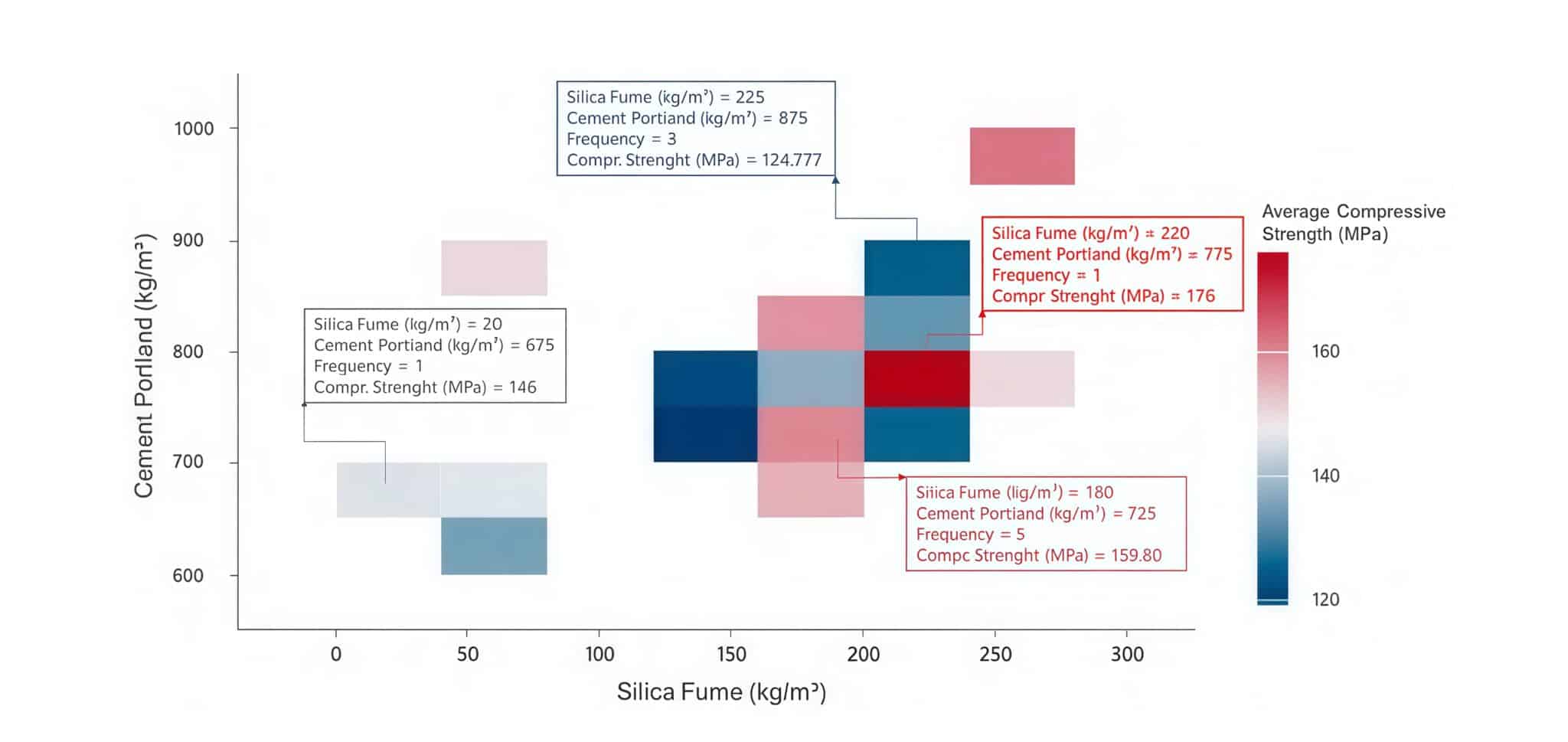

- تحلیل سوم: این تحلیل در نرمافزار MINITAB® ۲۱.۲ انجام شد که شامل ایجاد نمودارهای پراکندگی بلوکی (Block scatterplots) بود؛ این نمودارها نسبتهای دو ماده تشکیلدهنده را با یکی از خواص مکانیکی UHPC مرتبط میسازند، همانطور که در شکل ۱ نمایشدادهشده است.

تحلیل تصویر (شکل ۱):

شکل ۱ رابطهی بین میزان مصرف سیمان و دوده سیلیسی (Silica \ Fume) را با مقاومت فشاری نشان میدهد. در این نمودار، نواحی رنگی نشاندهنده شدت مقاومت هستند؛ برای مثال، مصرف ۲۲۰ کیلوگرم بر مترمکعب دوده سیلیسی و ۷۷۵ کیلوگرم بر مترمکعب سیمان پرتلند منجر به دستیابی به مقاومت فشاری حداکثری ۱۷۶ مگاپاسکال شده است.

با استفاده از نمودارهای پراکندگی بلوکی، امکان ارزیابی رابطهی ترکیبی دو ماده با خواص مکانیکی فراهم شد. همچنین با بهرهگیری از مد (نما)، میتوان استنباط کرد که کدام نسبتهای ترکیبی بیشترین کاربرد را در ادبیات موضوع برای تولید UHPC داشتهاند. پس از تعیین پرکاربردترین نسبتها، میانگین ارزش خواص مکانیکی بتنهای تولید شده با این نسبتها استخراج گردید تا در نهایت، طرح اختلاط نظری و ایدئال UHPC با متداولترین مقادیر مصرف مواد تعریف شود. این رویکرد برای تحلیلهای مربوط به مقاومت فشاری، مقاومت خمشی و مدول الاستیسیته به کار گرفته شد.

در شکل ۱، تحلیل انجام شده برای تعیین مقادیر بهینهی دوده سیلیسی و سیمان پرتلند قابلمشاهده است. نتایج نشان داد که ترکیب ۱۸۰ کیلوگرم بر مترمکعب دوده سیلیسی و ۷۲۵ کیلوگرم بر مترمکعب سیمان، متداولترین ترکیب مصرفی بوده است (۵ نوع بتن با این مقادیر تولید شدهاند) که در بلوک پراکندگی با قرمزترین رنگ مشخص شده است. این ترکیب منجر به تولید بتن با عملکرد فوق بالا با میانگین مقاومت فشاری ۱۵۹.۸۰ مگاپاسکال شده است.

- سیمان: ۷۲۵ کیلوگرم بر مترمکعب

- سنگدانه ریز: ۱۱۵۰ کیلوگرم بر مترمکعب

- دوده سیلیسی: ۱۸۰ کیلوگرم بر مترمکعب

- پودر کوارتز: ۲۵ کیلوگرم بر مترمکعب

- افزودنیهای معدنی حاصل از پسماند: ۵۰ کیلوگرم بر مترمکعب

- آب: ۱۹۰ کیلوگرم بر مترمکعب

- فوقروانکنندهها: ۵ کیلوگرم بر مترمکعب

با این نسبتهای نظری، مقاومت فشاری بین ۱۵۱.۲۶ تا ۱۶۳.۸۵ مگاپاسکال نوسان خواهد داشت.

۳. نتایج و بحث (Results and Discussion)

بخشهای ۳.۱ تا ۳.۷ به توصیف نتایج و بحث دربارهی تأثیر مواد تشکیلدهندهی مختلف بر خواص مکانیکی مخلوط UHPC میپردازند. در بخش ۳.۸، یک مخلوط مرجع برای UHPC پیشنهاد میشود. در بخش ۳.۹، نسبتهای مخلوط مرجع با مطالعات سایر پژوهشگران از نظر خواص مکانیکی مقایسه میگردد. در نهایت، بخش ۳.۱۰ به بررسی رابطهی بین مقاومت فشاری UHPC با سایر ویژگیها نظیر مدول الاستیسیته و مقاومت کششی خمشی اختصاصیافته است.

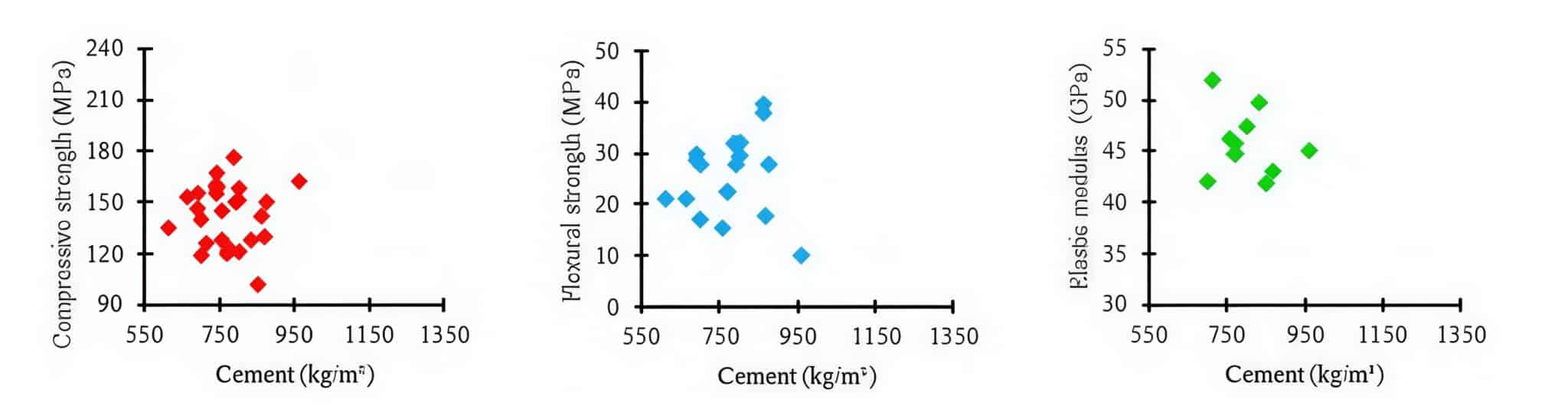

۳.۱. تأثیر سیمان بر مخلوط UHPC

- مقاومت فشاری بین ۱۲۰ تا ۱۸۰ مگاپاسکال متغیر بود.

- مقاومت خمشی بین ۱۰ تا ۴۰ مگاپاسکال نوسان داشت.

- مدول الاستیسیته بین ۴۰ تا ۵۰ گیگاپاسکال گزارش شد.

دررابطهبا مقاومت خمشی، میانگین روند مصرف سیمان در مخلوطهای بتن ۷۸۰ کیلوگرم بر مترمکعب بود که مقداری میانی در میان خواص موردمطالعه محسوب میشود. این نتیجه نشان میدهد که مقاومت خمشی به اندازهی مقاومت فشاری تحتتأثیر محتوای سیمان قرار نمیگیرد. همچنین، محدودهی میانه (Median range) نمایشدادهشده در نمودار جعبهای، نشاندهندهی یکنواختی متوسط بین نسبتهای سیمان مصرفی در مخلوطها است که گویای یک استانداردسازی نسبتاً دقیق در مصرف این جزء است.

در خصوص مدول الاستیسیته، میانگین روند نسبت سیمان در مخلوطهای بتن ۷۸۶ کیلوگرم بر مترمکعب بود که بالاترین مقدار ثبت شده در میان خواص بررسی شده است. این امر ثابت میکند که محتوای سیمان تأثیر چندانی بر مدول الاستیسیتهی UHPC ندارد. همچنین محدودهی وسیع جعبه در نمودار، نشاندهندهی پراکندگی بالاتر میان مقادیر سیمانِ بهکاررفته در مخلوطها است که به معنای استانداردسازی منعطفتر در نسبت بندی این جزء است.

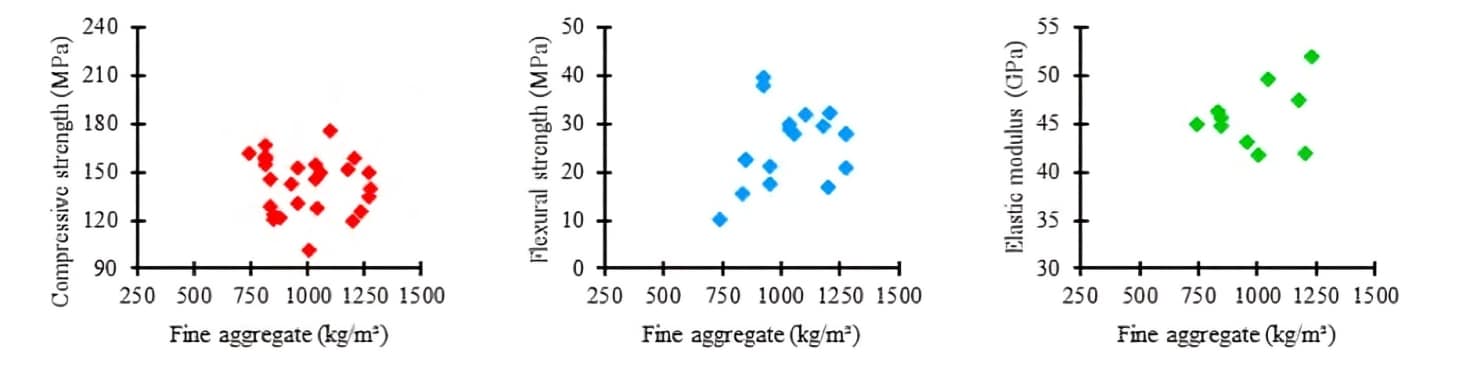

۳.۲. تأثیر سنگدانه ریز بر مخلوط UHPC

- مقاومت فشاری بین ۱۲۰ تا ۱۸۰ مگاپاسکال متغیر بود.

- مقاومت خمشی بین ۱۰ تا ۴۰ مگاپاسکال نوسان داشت.

- مدول الاستیسیته بین ۴۰ تا ۵۰ گیگاپاسکال گزارش شد.

در مورد مقاومت خمشی، میانگین روند مصرف سنگدانه ریز ۱۰۳۵ کیلوگرم بر مترمکعب بود که بالاترین مقدار ثبت شده است. این امر نشان میدهد که محتوای سنگدانه ریز تأثیر چندان مرتبطی بر مقاومت خمشی UHPC ندارد و نسبت قابلتوجهی از ماده برای دستیابی به نتایج رضایتبخش موردنیاز است. باوجوداین، دامنهی محدود جعبه نشاندهندهی یکنواختی بالا و استانداردسازی دقیق در مصرف این جزء است. برای مدول الاستیسیته، میانگین روند مصرف ۹۷۸ کیلوگرم بر مترمکعب ثبت شد که نشان میدهد تأثیر سنگدانه ریز بر مدول الاستیسیته به اندازهی مقاومت فشاری محسوس نیست.

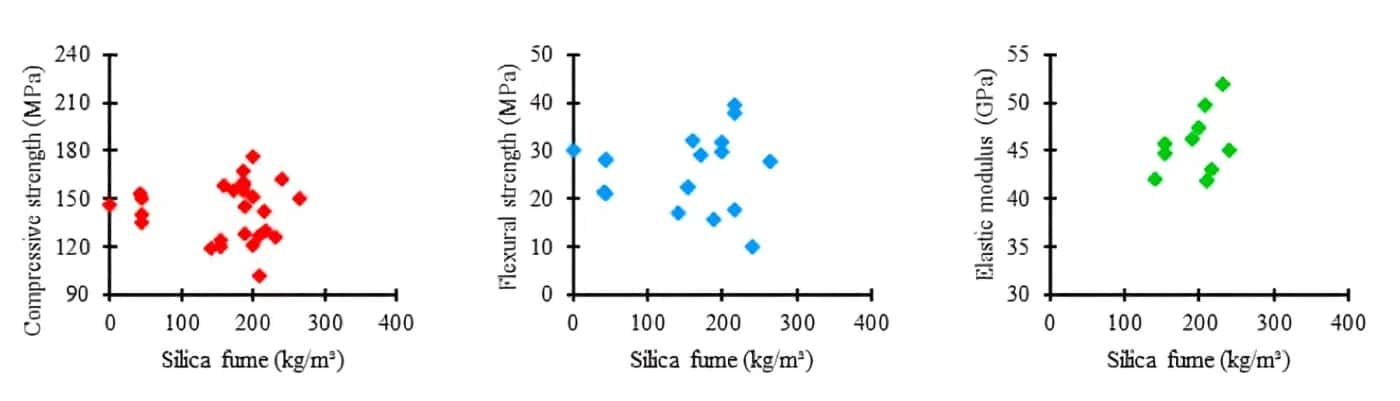

۳.۳. تأثیر دوده سیلیسی بر مخلوط UHPC

۳.۵. تأثیر افزودنیهای معدنی حاصل از پسماند بر مخلوط UHPC

روند میانگین مقدار پسماند در میان مخلوطهای بتن با عملکرد فوق بالا در هر سه ویژگی مکانیکی تحلیل شده، برابر با صفر کیلوگرم بر مترمکعب بود. این نتیجه نشان میدهد که افزودنیهای معدنی حاصل از پسماند، موادی نیستند که به طور معمول در تحقیقات مربوط به خواص UHPC مورداستفاده قرار گیرند. بااینحال، دامنهی جعبه (Box range) برای مقاومت فشاری در مقایسه با سایرین بزرگتر است که نشاندهنده تغییرپذیری (Variability) بیشتر در مقادیر پسماندِ بهکاررفته در مخلوطهای UHPC است؛ این امر گویای یک استانداردسازی منعطفتر در نسبت بندی این جزء است.

در مورد مقاومت خمشی، جعبه دامنهی محدودی را نشان میدهد که بیانگر یکنواختی بالاتر در نسبتهای پسماندِ مصرفی در مخلوطها است و به استانداردسازی دقیقتر در مصرف این ماده اشاره دارد. در خصوص مدول الاستیسیته نیز دامنهی جعبه مشابه مورد قبلی است که نشاندهنده یکنواختی بالا و استانداردسازی سختگیرانه در نسبت بندی این ماده تشکیلدهنده است.

References

۱. Orgass, M.; Klitsch, B.; Wißler, M.; Tauscher, F.; Dehn, F. Über ührungsbauwerk Der L 3378 Bei Fulda-Lehnerz. Beton-Und Stahlbetonbau 2018 , 113 , 821–۸۳۰. [CrossRe ]

۲. Lopez, J.A.; Serna, P.; Camacho, E.; Coll, H.; Navarro-Gregori, J. First Ultra-High-Per ormance Fibre-Rein orced Concrete Footbridge in Spain: Design and Construction. Struct. Eng. Int. 2014 , 24 , 101–۱۰۴. [CrossRe ]

۳. Hui, Z.; Jie, S.; Zhi, F. The First Precast Segmental Box-Girder Road Bridge in China. In Proceedings o the 1st International Con erence on UHPC Materials and Structures, Changsha, China, 27–۳۰ October 2016; Shi, C., Wang, D., Eds.; RILEM Publications SARL: Champs-sur-Marne, France, 2016; pp. 622–۶۲۸.

۴. Zhou, M.; Lu, W.; Song, J.; Lee, G.C. Application o Ultra-High Per ormance Concrete in Bridge Engineering. Constr. Build. Mater. 2018 , 186 , 1256–۱۲۶۷. [CrossRe ]

۵. Mohamad, M.E.; Ibrahim, I.S.; Abdullah, R.; Abd. Rahman, A.B.; Kueh, A.B.H.; Usman, J. Friction and Cohesion Coe fcients o Composite Concrete-to-Concrete Bond. Cem. Concr. Compos. 2015 , 56 , 1–۱۴. [CrossRe ]

۶. Liu, J.; Chen, Z.; Guan, D.; Lin, Z.; Guo, Z. Experimental Study on Inter acial Shear Behaviour between Ultra-High Per ormance Concrete and Normal Strength Concrete in Precast Composite Members. Constr. Build. Mater. 2020 , 261 , 120008. [CrossRe ]

۷. Pereira Prado, L.; Carrazedo, R.; Khalil El Debs, M. Inter ace Strength o High-Strength Concrete to Ultra-High-Per ormance Concrete. Eng. Struct. 2022 , 252 , 113591. [CrossRe ]

8. Zhang, S.S.; Wang, J.J.; Lin, G.; Yu, T.; Fernando, D. Stress-Strain Models or Ultra-High Per ormance Concrete (UHPC) andUltra-High Per ormance Fiber-Rein orced Concrete (UHPFRC) under Triaxial Compression. Constr. Build. Mater. 2023 , 370 , 130658. [CrossRe ]

9. Shi, C.; Wu, Z.; Xiao, J.; Wang, D.; Huang, Z.; Fang, Z. A Review on Ultra High Per ormance Concrete: Part I. Raw Materials and Mixture Design. Constr. Build. Mater. 2015 , 101 , 741–۷۵۱. [CrossRe ]

۱۰. Huang, B.T.; Wang, Y.T.; Wu, J.Q.; Yu, J.; Dai, J.G.; Leung, C.K.Y. E ect o Fiber Content on Mechanical Per ormance and Cracking Characteristics o Ultra-High-Per ormance Seawater Sea-Sand Concrete (UHP-SSC). Adv. Struct. Eng. 2021 , 24 , 1182–۱۱۹۵. [CrossRe ]

۱۱. Wille, K.; Boisvert-Cotulio, C. Material E fciency in the Design o Ultra-High Per ormance Concrete. Constr. Build. Mater. 2015 , 86 , 33–۴۳. [CrossRe ]

۱۲. Teng, J.G.; Xiang, Y.; Yu, T.; Fang, Z. Development and Mechanical Behaviour o Ultra-High-Per ormance Seawater Sea-Sand Concrete. Adv. Struct. Eng. 2019 , 22 , 3100–۳۱۲۰. [CrossRe ]

۱۳. Akeed, M.H.; Qaidi, S.; Ahmed, H.U.; Faraj, R.H.; Mohammed, A.S.; Emad, W.; Tayeh, B.A.; Azevedo, A.R.G. Ultra-High-Per ormance Fiber-Rein orced Concrete. Part II: Hydration and Microstructure. Case Stud. Constr. Mater. 2022 , 17 , e01289. [CrossRe ]

۱۴. Hassan, A.M.T.; Mahmud, G.H.; Mohammed, A.S.; Jones, S.W. The In uence o Normal Curing Temperature on the CompressiveStrength Development and Flexural Tensile Behaviour o UHPFRC with Vipulanandan Model Quantifcation. Structures 2021 , 30 , 949–۹۵۹. [CrossRe ]

۱۵. Emad,W.; Mohammed,A.S.; Bras,A.; Asteris,P.G.; Kurda,R.; Muhammed,Z.; Hassan,A.M.T.; Qaidi,S.M.A.; Sihag,P.Metamodel Techniques to Estimate the Compressive Strength o UHPFRC Using Various Mix Proportions and a High Range o Curing Temperatures. Constr. Build. Mater. 2022 , 349 , 128737. [CrossRe ]

16. Oliveira, C.O. e Estudo Num é rico e Experimental Da Distribuiç ã o Das Fibras de Aço Em Vigas de UHPFRC ; Universidade de S ã o Paulo: S ã o Carlos, Brazil, 2020.

۱۷. Mehta, P.K.; Monteiro, P.J.M. Concreto: Microestrutura, Propriedades e Materiais ; IBRACON: S ã o Paulo, Brazil, 2008.

۱۸. Ma, J.; Schneider, H. Properties o Ultra-High-Per ormance Concrete. Leipz. Annu. Civil. Eng. Rep. 2002 , 7 , 25–۳۲.

۱۹. Lin, Y.; Yan, J.; Wang, Z.; Fan, F.; Zou, C. E ect o Silica Fumes on Fluidity o UHPC: Experiments, In uence Mechanism and Evaluation Methods. Constr. Build. Mater. 2019 , 210 , 451–۴۶۰. [CrossRe ]

۲۰. Tutikian, B.F.; Isaia, G.C.; Helene, P. Concreto de Alto e Ultra-Alto Desempenho. In Concreto: Ci ê ncia e Tecnologia ; Isaia, G.C., Ed.; IBRACON: S ã o Paulo, Brazil, 2011.

۲۱. Gesoglu, M.; Güneyisi, E.; Muhyaddin, G.F.; Asaad, D.S.StrainHardeningUltra-HighPer ormanceFiberRein orcedCementitious Composites: E ect o Fiber Type and Concentration. Compos. Part B Eng. 2016 , 103 , 74–۸۳. [CrossRe ]

۲۲. Kang, S.H.; Jeong, Y.; Tan, K.H.; Moon, J. The Use o Limestone to Replace Physical Filler o Quartz Powder in UHPFRC. Cem. Concr. Compos. 2018 , 94 , 238–۲۴۷. [CrossRe ]

۲۳. Li, Z.; Rangaraju, P.R. E ect o Sur ace Roughness on the Bond between Ultrahigh-Per ormance and Precast Concrete in BridgeDeck Connections. Transp. Res. Rec. 2016 , 2577 , 88–۹۶. [CrossRe ]

۲۴. M á ca, P.; Sovj á k, R.; Vavˇrin í k, T. Experimental Investigation o Mechanical Properties o UHPFRC. Procedia Eng. 2013 , 65 , 14–۱۹. [CrossRe ]

۲۵. Meng, W.; Khayat, K.H. E ect o Hybrid Fibers on Fresh Properties, Mechanical Properties, and Autogenous Shrinkage o Cost-E ective UHPC. J. Mater. Civil. Eng. 2018 , 30 , 04018030. [CrossRe ]

۲۶. Ta raoui, A.; Escadeillas, G.; Vidal, T. Durability o the Ultra High Per ormances Concrete Containing Metakaolin. Constr. Build. Mater. 2016 , 112 , 980–۹۸۷. [CrossRe ]

27. Wu, Z.; Shi, C.; He, W.; Wu, L. E ects o Steel Fiber Content and Shape on Mechanical Properties o Ultra High Per ormance Concrete. Constr. Build. Mater. 2016 , 103 , 8–۱۴. [CrossRe ]

بدون دیدگاه